Navigation column

-

產(chǎn)品展示

- 數(shù)控鋼筋剪切生產(chǎn)線

- 數(shù)控鋼拱架生產(chǎn)線

- 全自動(dòng)小導(dǎo)管生產(chǎn)線

- 六軸蓋梁骨架焊接機(jī)器人

- 智能網(wǎng)片焊接生產(chǎn)線

- 智能連接板生產(chǎn)線

- 全自動(dòng)八字筋生產(chǎn)一體機(jī)

- 多功能聯(lián)合沖剪機(jī)

- 數(shù)控鋼筋彎圓機(jī)

- 數(shù)控龍門式等離子切割機(jī)

- 機(jī)械式工字鋼冷彎機(jī)

- 定位網(wǎng)網(wǎng)片焊機(jī)

- 九輪數(shù)控彎弧機(jī)

- 數(shù)控鋼筋臥式彎曲中心

- 鋼筋籠繞筋機(jī)

- 五機(jī)頭鋼筋彎箍機(jī)

- 數(shù)控鋼筋籠滾焊機(jī)

- 數(shù)控鋼筋鋸切套絲生產(chǎn)線

- 數(shù)控鋼筋彎箍機(jī)

- 高精度彎曲中心

- 數(shù)控鋼筋四機(jī)頭彎曲中心

- 數(shù)控鋼筋立式彎曲中心

當(dāng)前位置:首頁 > 產(chǎn)品展示 > 數(shù)控鋼筋鋸切套絲生產(chǎn)線 >

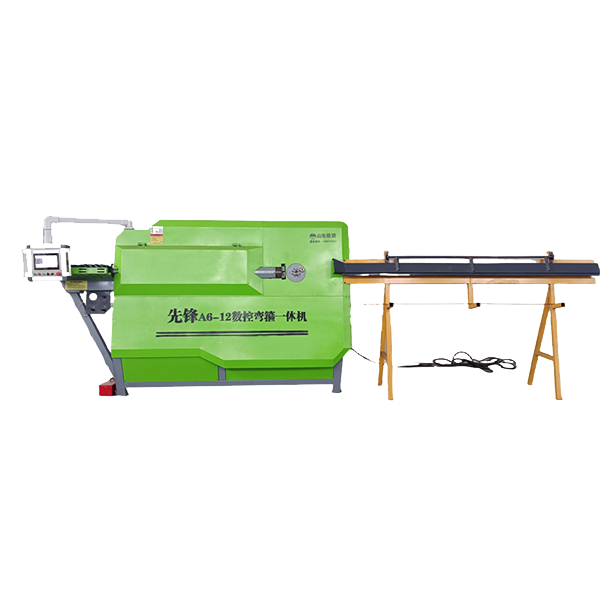

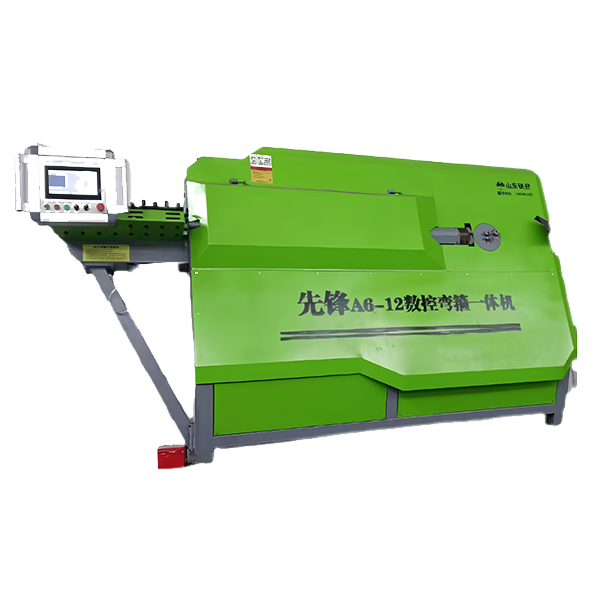

數(shù)控鋼筋鋸切套絲生產(chǎn)線

- 數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線

產(chǎn)品詳情

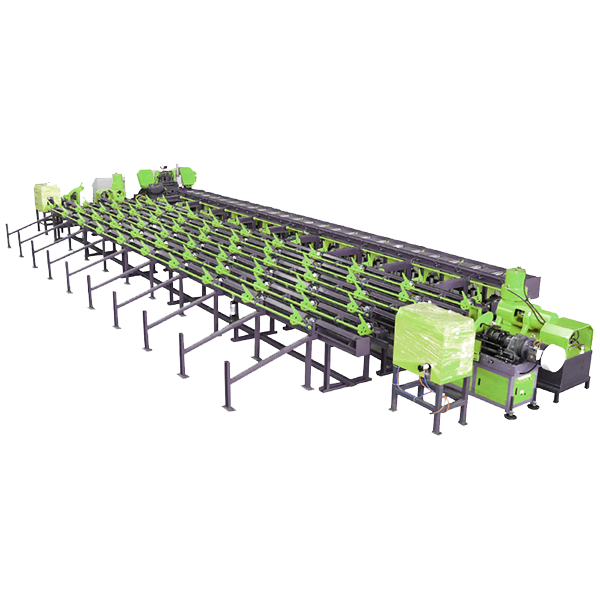

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線原料存儲(chǔ)架采用大噸位存儲(chǔ),并可與棒材自動(dòng)上料機(jī)配合使用,,實(shí)現(xiàn)上一個(gè)循環(huán)尚未結(jié)束時(shí)即可進(jìn)行下一步配料,,以節(jié)省循環(huán)周期;全自動(dòng)送料輥道,,避免原料的二次搬運(yùn),; 鋼筋的輸送、翻轉(zhuǎn),、傳遞等全部由機(jī)械完成,,大幅度提高了效率; 鋼筋輸送滾采用 V 型耐磨輥進(jìn)行,,達(dá)到了耐磨,、減噪音、壽命長等特點(diǎn),; 縮徑,、滾絲主機(jī)頭實(shí)現(xiàn)了自動(dòng)夾緊、送進(jìn),、縮徑,、滾絲等功效。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線技術(shù)參數(shù):

型號(hào) TTJT-50

鋼筋直徑(mm) 10 16 20 22 25 28 32 40 45 50

鋸切鋼筋數(shù)量 43 27 24 23 21 18 14 12 11 10

鋸切速度(mmin) 60

有效寬度(mm) 600

傳送速度(mmin) 30

長度誤差(mm) ±1

鋸切夾緊方式 液壓

電機(jī)功率 26

料倉級(jí)數(shù) 42

設(shè)備尺寸(m2) 3052.4

總耗氣量 ~1.0m2min

平均耗氣量 14Kwh

鋸切鋼筋長度(m) 0.8-12

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線優(yōu)點(diǎn):

1,、采用PLC系統(tǒng)控制,,全自動(dòng)操作,精度高,。

2,、操作簡(jiǎn)單,參數(shù)設(shè)置后,,可實(shí)現(xiàn)一鍵操作,。

3、采用金屬帶鋸床鋸切,,節(jié)能省料,,效率高。

4,、采用伺服電機(jī)定尺,,精度高。

5,、智能翻料,,無需人工二次轉(zhuǎn)運(yùn),,全自動(dòng)翻料,省時(shí)省力,,效率高,。

6、多級(jí)料倉,,可實(shí)現(xiàn)自動(dòng)分類存儲(chǔ),。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線安裝調(diào)試步驟如下:

1、調(diào)試前要準(zhǔn)備好安裝工具及設(shè)備,,檢查電源連接,。

2、設(shè)備就位要輕放,,禁止摔碰,,防止安裝中由于操作不當(dāng)而引起的設(shè)備損壞。

3,、調(diào)整設(shè)備的安裝位置,,確保設(shè)備與工件之間的距離適當(dāng)。

4,、調(diào)整設(shè)備的刀具和夾具,,確保刀具和夾具與工件之間的距離適當(dāng)。

5,、調(diào)整設(shè)備的旋轉(zhuǎn)速度和進(jìn)給速度,,以適應(yīng)工件的需求。

6,、調(diào)試過程中要時(shí)刻注意安全,,防止發(fā)生事故。

7,、調(diào)試完成后,,要清理設(shè)備及周圍環(huán)境,確保設(shè)備干凈整潔,。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線如何使用:

1,、將原材鋼筋吊運(yùn)至放料架上,,手動(dòng)將鋼筋撥送至鋼筋傳輸架,。

2、電控系統(tǒng)設(shè)置鋼筋加工參數(shù),,機(jī)器將自動(dòng)定尺鋼筋長度,,鋸床下降切割。

3,、將鋸切好的鋼筋翻運(yùn)至鋼筋承料臺(tái),,鋼筋逐根翻料至滾絲料架,自動(dòng)傳輸滾絲。

4,、兩頭自動(dòng)滾絲好的鋼筋逐一自動(dòng)傳送至打磨機(jī)構(gòu)料架進(jìn)行鋼筋打磨,。

5、鋼筋成品自動(dòng)儲(chǔ)存至成品料倉,。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線操作規(guī)程:

1,、作業(yè)人員在作業(yè)前應(yīng)進(jìn)行安全預(yù)知,對(duì)作業(yè)過程中可能發(fā)生的危險(xiǎn)進(jìn)行預(yù)想和分析,。

2,、嚴(yán)禁機(jī)器運(yùn)轉(zhuǎn)時(shí),非在編人員靠近數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線時(shí),,要特別注意,。

3、操作人員不得穿著過于肥大,、有絲帶或容易牽扯到設(shè)備的服裝從事生產(chǎn)作業(yè),,嚴(yán)禁。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線技術(shù)參數(shù):

型號(hào) TTJT-50

鋼筋直徑(mm) 10 16 20 22 25 28 32 40 45 50

鋸切鋼筋數(shù)量 43 27 24 23 21 18 14 12 11 10

鋸切速度(mmin) 60

有效寬度(mm) 600

傳送速度(mmin) 30

長度誤差(mm) ±1

鋸切夾緊方式 液壓

電機(jī)功率 26

料倉級(jí)數(shù) 42

設(shè)備尺寸(m2) 3052.4

總耗氣量 ~1.0m2min

平均耗氣量 14Kwh

鋸切鋼筋長度(m) 0.8-12

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線優(yōu)點(diǎn):

1,、采用PLC系統(tǒng)控制,,全自動(dòng)操作,精度高,。

2,、操作簡(jiǎn)單,參數(shù)設(shè)置后,,可實(shí)現(xiàn)一鍵操作,。

3、采用金屬帶鋸床鋸切,,節(jié)能省料,,效率高。

4,、采用伺服電機(jī)定尺,,精度高。

5,、智能翻料,,無需人工二次轉(zhuǎn)運(yùn),,全自動(dòng)翻料,省時(shí)省力,,效率高,。

6、多級(jí)料倉,,可實(shí)現(xiàn)自動(dòng)分類存儲(chǔ),。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線安裝調(diào)試步驟如下:

1、調(diào)試前要準(zhǔn)備好安裝工具及設(shè)備,,檢查電源連接,。

2、設(shè)備就位要輕放,,禁止摔碰,,防止安裝中由于操作不當(dāng)而引起的設(shè)備損壞。

3,、調(diào)整設(shè)備的安裝位置,,確保設(shè)備與工件之間的距離適當(dāng)。

4,、調(diào)整設(shè)備的刀具和夾具,,確保刀具和夾具與工件之間的距離適當(dāng)。

5,、調(diào)整設(shè)備的旋轉(zhuǎn)速度和進(jìn)給速度,,以適應(yīng)工件的需求。

6,、調(diào)試過程中要時(shí)刻注意安全,,防止發(fā)生事故。

7,、調(diào)試完成后,,要清理設(shè)備及周圍環(huán)境,確保設(shè)備干凈整潔,。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線如何使用:

1,、將原材鋼筋吊運(yùn)至放料架上,,手動(dòng)將鋼筋撥送至鋼筋傳輸架,。

2、電控系統(tǒng)設(shè)置鋼筋加工參數(shù),,機(jī)器將自動(dòng)定尺鋼筋長度,,鋸床下降切割。

3,、將鋸切好的鋼筋翻運(yùn)至鋼筋承料臺(tái),,鋼筋逐根翻料至滾絲料架,自動(dòng)傳輸滾絲。

4,、兩頭自動(dòng)滾絲好的鋼筋逐一自動(dòng)傳送至打磨機(jī)構(gòu)料架進(jìn)行鋼筋打磨,。

5、鋼筋成品自動(dòng)儲(chǔ)存至成品料倉,。

數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線操作規(guī)程:

1,、作業(yè)人員在作業(yè)前應(yīng)進(jìn)行安全預(yù)知,對(duì)作業(yè)過程中可能發(fā)生的危險(xiǎn)進(jìn)行預(yù)想和分析,。

2,、嚴(yán)禁機(jī)器運(yùn)轉(zhuǎn)時(shí),非在編人員靠近數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線時(shí),,要特別注意,。

3、操作人員不得穿著過于肥大,、有絲帶或容易牽扯到設(shè)備的服裝從事生產(chǎn)作業(yè),,嚴(yán)禁。

4,、數(shù)控鋼筋鋸切套絲打磨生產(chǎn)線上的作業(yè)人員在工作時(shí)必須佩戴防護(hù)手套,。

上一個(gè):鋼筋鋸切套絲打磨一體機(jī)

下一個(gè):鋼筋鋸切套絲打磨生產(chǎn)線

相關(guān)產(chǎn)品